CPS automatiseert eindverpakkingslijn Beans Coffee

‘ Iedereen wil bij lijn één werken’

Artikel in VM - "Verpakkings Management"

Door Harry van Deursen

Paul de Haan opende in 1994 een koffiewinkel in Roermond. Van een kleine koffiebrander groeide hij naar koffiebranderij Beans Coffee in Ittervoort die dagelijks ruim 10.000 kilo koffie produceert voor de private-labelmarkt. Afgelopen mei automatiseerde het bedrijf één van de vier verpakkingslijnen met een CPS case packer. ‘Een automatisering die smaakt naar meer, ook bij de operators.’

‘De winkelstraat in Roermond stond geregeld blauw van de rook door mijn koffiebrandertje’, vertelt Paul de Haan, als hij terugblikt op het ontstaan van zijn bedrijf. ‘De winkel was een groot succes, maar de combinatie van een winkel en koffiebranderij in één was niet meer houdbaar vanwege de milieuregels. We verhuisden naar een industriegebied en stapten over op een 25-kilobrander. Dat was tegelijk het startsein voor mijn private-labelkoffiebranderij Beans Coffee. We groeiden hard en in 2004 moesten we verhuizen naar ons huidige pand, waar we één 50-kilobrander en drie 120-kilobranders in huis hebben. Jaarlijks leveren we 1,8 miljoen kilo koffie aan koffiespeciaalzaken, supermarkten en vending operators die koffiemachines plaatsen bij bedrijven. De kwaliteit varieert van scherp geprijsde robusta koffie tot exclusieve Zuid-Amerikaanse arabicakoffie, rechtstreeks van de boer.’

Vier verpakkingslijnen

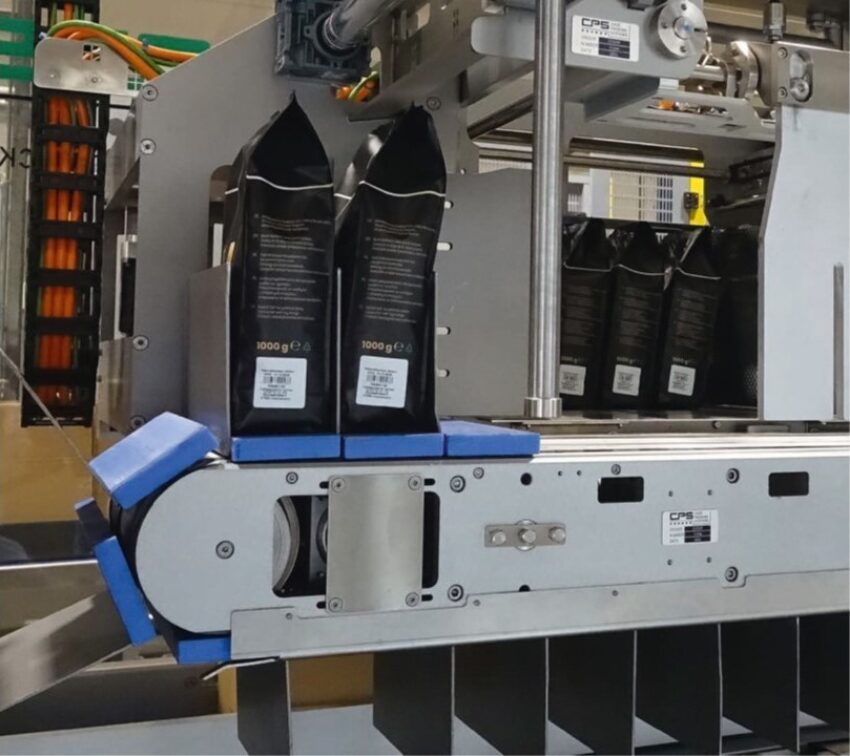

Nadat de rauwe koffiebonen langzaam in trommels met zo’n 210 graden zijn gebrand tot geroosterde, goudbruine en heerlijk ruikende koffiebonen gaan ze richting de verpakkingsafdeling. Daar worden ze in 250 grams, 500 grams of in één kilo verpakt op een van de vier verpakkingslijnen. Het verpakken

start bij de wegers boven de verticale vorm-, vul- en sluitmachines van Goglio die de bonen in de vormbuis storten waarna ze in de verticaal gevormde blokbodemzakken vallen. Na het sluiten van de zakken gaan ze via een afvoerbandje richting de inpakkers die de zakken handmatig in dozen doen en de doos sluiten en palletiseren. De groeiende vraag naar koffiebonen noodzaakte De Haan om lijn één sneller te laten lopen. Daarmee kwam hij echter in de problemen met het eindverpakken. ‘De verpakkingsmachines halen 30-40 zakken per minuut. Dat kunnen twee inpakkers niet verwerken. Uitbreiden naar drie tot vijf inpakkers

was geen optie, dus kozen we ervoor om lijn één als eerste te automatiseren met een CPS case packer.’

Keuze voor CPS

De keuze voor Case Packing Systems (CPS) uit Stramproy was snel gemaakt. De machinebouwer zit met tien minuten rijden om de hoek en het toeval wilde dat CPS een case packer in opbouw had staan voor een andere

koffiebranderij in Nederland. ‘Ik kwam net terugrijden van die andere koffiebrander toen Paul belde’, vertelt RobertEvers, area salesmanager bij CPS. ‘Hij kon dus meteen deze kant op voor een touch and feel. Twee dagen later was de deal rond en afgelopen april plaatsten we de GCL case packer met een dozenopzetter en -sluiter.’

Perfecte match

‘De GCL is de perfecte match voor het verticaal verpakken van koffiezakken’, meent Evers. ‘Deze case packer is eigenlijk ontwikkeld voor displaydozen. De zakken in de displaydozen zijn staand verpakt, wat ook een eis is binnen de koffiemarkt. Veel bedrijven willen de zakken zo strak mogelijk in de doos, maar in de koffiemarkt moet de zakken er netjes uit blijven zien en kunnen dus niet te strak in de doos worden verpakt. Daarnaast moeten de koffiebonen nog kunnen uitgassen in de zak en dat gaat staand beter dan liggend.’ Verder kenmerkt de GCL zich volgens Evers als een compacte, gebruiksvriendelijke machine die dankzij twee grote openslaande deuren aan de zijkant goed toegankelijk is voor formaatwisselingen en onderhoud. De machine is snel en eenvoudig omstelbaar, bevestigt De Haan. ‘Onze operators hebben de machine binnen een paar minuten omgebouwd.’ De capaciteit van de GCL ligt rond de 17 à 18 dozen per minuut. Theoretisch zou de machine daarmee 140-160 zakken per minuut kunnen verwerken, maar dat is afhankelijk van de machine die ervoor staat. Bij Beans Coffee ligt de snelheid op 20-25 zakken per minuut.’

Rust op de werkvloer

Net als de koffie ‘smaakt’ de automatisering naar meer en sluit De Haan niet uit dat er in de toekomst nog meer lijnen worden uitgebreid. ‘We zijn begonnen met lijn één, want daar lopen de grootste orders over. Nu zie je dat alle collega’s in de verpakkingsafdeling bij lijn één willen werken’, zegt hij lachend. ‘En diegene die daar staat, heeft vaak een brede glimlach op het gezicht, want de case packer neemt de fysieke arbeid weg. We zijn bij die lijn van twee naar één operator gegaan. De machine is nagenoeg storingsvrij. Het enige wat de operator hoeft te doen is de zakjes controleren die de lijn ingaan.’ ‘Het creëert rust in de productiehal. De volgende stap die we zullen maken is lijn twee automatiseren.’